-

拉削加工的主要方式及特點

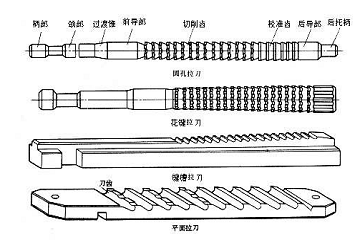

拉削加工的主要方式及特點1. 成形拉削特點:加工精度高,表面光潔度好拉刀長度較長,生產效率較低適用場景:中小尺寸圓孔高精度成形面加工2. 漸成拉削特點:拉刀制造簡單,成本較低加工表面質量較成形拉削差適用場景:復雜型面加工(如方孔、多邊形孔、花鍵孔等)粗加工階段3. 輪切拉削特點:切削效率高,拉刀長度

查看詳情 -

拉削加工常見缺陷應對措施

拉削加工常見缺陷及應對措施1. 環狀波紋與啃切傷痕成因分析:拉刀彎曲或刃帶寬度不均,導致切削偏移拉削速度不當(過低易爬行,過高易振動)拉削力超過機床額定負載的80%,引發顫振刀刃存在燒傷或毛刺解決方案:刀具修正:刃帶過窄時,用鑄鐵套研磨至合適寬度校準彎曲拉刀,確保刀齒均勻受力刃磨時保持砂輪鋒利,均勻

查看詳情 -

常見的機械加工方法及其應用

常見的機械加工方法及其應用刨削工藝刨削是利用刨床和刨刀對工件進行直線切削的加工方式,適用于平面、溝槽以及直線型成型面(如齒條、直齒輪、花鍵等)的加工。其特點是加工過程振動較小,但存在加工精度不高、刀具磨損較快等不足。在現代化批量生產中,該工藝正逐步被效率更高的銑削和拉削技術所替代。孔加工技術(1)鉆

查看詳情 -

拉削工藝的特性與運用

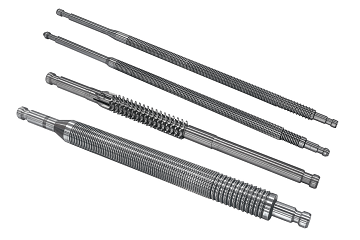

拉削工藝的特性與運用拉削是一種借助多齒拉刀,逐齒切削工件表面薄金屬層,以達成高精度、低粗糙度的加工方式。相對而言,若加工時刀具受推力,便稱推削,此時刀具叫推刀。相較于其他加工手段,拉削工藝具有以下突出特性:其一,生產效率極為可觀。拉刀作為多齒刀具,在一次工作行程中,諸多刀齒同時參與切削,涵蓋粗加工、

查看詳情

最新資訊

-

2025-10-20 工序的組合與優化

工序的組合與優化確定工序內容在明確一個工序所涵蓋的多個工步時,需細致考量這些工步是否能在同一臺機床上順利加工,以及是否需在一次裝夾中完成,以確保各部位間的位置精度。多個工步能在同一機床上協同作業,是它們得以整合為一個工序的基本前提。此外,對于零件上的一組表面,若在一次裝夾中加工,能確保這些表面間的位

-

2025-10-17 磨削加工的特點

磨削加工的特點一、磨具的運轉速度高。普通磨削可達30~50m/s,高速磨削可達45~60m/s甚至更高。二、磨具是非均質結構。磨具是由磨料、結合劑以及氣孔組成的復合結構,其結構強度大大低于單一均勻材質組成的刀具。三、磨削的高熱現象。磨具的高速運動、磨削加工的多刃性和微量切削,都會產生大量的磨削熱,不