-

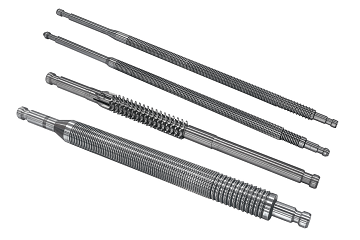

拉刀的分類與特性剖析

拉刀的分類與特性剖析在汽車液壓元件、航空航天領域以及工程機械的內齒加工過程中,拉刀憑借其多齒設計,實現了高精度與高效能的完美結合。依據拉刀的結構差異,可將其分為三種主要類型:組合式拉刀、整體式拉刀和裝配式拉刀。組合式拉刀以其獨特的模塊化設計,不僅減少了材料的使用,還簡化了制造流程。當拉刀的齒部出現磨

查看詳情 -

拉孔加工表面缺陷成因分析與防治措施

拉孔加工表面缺陷成因分析與防治措施鱗刺產生鱗刺的主要原因是拉削過程中材料發生顯著的塑性變形。改進措施包括:適當增大刀具前角,減小齒升量,選用具有優異潤滑性能的切削液(推薦含氯的極壓添加劑切削液)。對于硬度低于180HBS的工件材料(此硬度范圍最易產生鱗刺),可通過預先熱處理適當提高其硬度。這些方法均

查看詳情 -

數控磨床故障診斷與維護實用手冊

一、數控系統故障排查指南1.1 軟件系統異常處理典型故障表現:程序執行中斷參數報錯提示系統死機現象處理步驟:查閱報警代碼手冊檢查程序指令邏輯恢復備份參數設置必要時重裝系統軟件1.2 硬件系統故障處理常見故障部件:主控模塊存儲單元顯示面板通信接口維修流程:執行系統自診斷檢

查看詳情 -

數控機床加工刀痕產生的關鍵因素剖析

數控機床加工刀痕產生的關鍵因素剖析一、刀痕概述及危害在數控機床加工過程中,退刀痕是一種常見的現象。對于部分加工孔而言,退刀痕的嚴重程度會直接影響發動機性能。以缸蓋的水悶蓋孔為例,若其孔壁在最終加工后出現貫穿的刀痕,待水門蓋壓裝完成,密封效果將大打折扣,進而引發漏水風險等諸多問題。由此可見,加工孔一旦

查看詳情 -

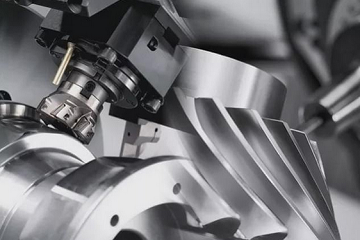

數控銑削加工實用指南

數控銑削加工參數優化實用指南核心加工參數配置數控銑削加工需要重點把控四大關鍵參數:主軸轉速設定、進給速度調整、切削深度控制以及切削寬度選擇。這些參數必須系統配合,才能實現加工效率、加工精度和刀具經濟性的最佳平衡。參數設定基本原則主軸轉速選擇需綜合考慮刀具材質和工件特性,通常硬質合金刀具可選用較高轉速

查看詳情 -

數控銑削加工參數優化技術指南

數控銑削加工參數優化技術指南1. 加工參數體系數控銑削的核心參數包括主軸轉速、進給速度、背吃刀量和徑向切寬。這些參數需要相互協調,確保加工效率、質量和刀具壽命的平衡。2. 參數確定原則主軸轉速:根據刀具材料和工件材料選擇合適范圍,硬質合金刀具通常比高速鋼刀具允許更高轉速。進給速度:粗加工用較高速度,

查看詳情 -

磨削裂紋成因分析及綜合防治技術規范

磨削裂紋成因分析及綜合防治技術規范裂紋形貌特征分布特征:呈離散點狀分布,單點尺寸0.1-0.5mm深度范圍:50-250μm(需通過金相切片確認)檢測方法:優先選用磁粉探傷(ASTM E709)或白光干涉儀產生機理分析(1)應力三重效應機械應力:磨削力引發的表層塑性變形熱應力:局部溫升800℃導致的

查看詳情 -

?數控機床系統化維護保養規范

數控機床系統化維護保養規范機械系統保養(1)運動部件維護執行全行程軸運動(X/Y/Z/A/B軸),確保導軌與絲杠表面形成完整潤滑膜各軸歸零定位,輔助機構復位(刀塔/刀庫定位于1號工位,尾座/機械臂回歸零點)核心部件養護(1)主軸系統保養操作規范:必須卸除刀柄后進行維護作業清潔流程:使用專用無紡布清潔

查看詳情 -

高壓水射流技術在金屬刀具清潔處理中的創新應用研究

《高壓水射流技術在金屬刀具清潔處理中的創新應用研究》技術背景與行業需求在金屬刀具加工領域,氧化污染是影響產品質量的重要問題。制造過程中暴露于空氣中的金屬表面會自然形成氧化層,若缺乏有效的清潔手段,這些初生氧化物會逐漸轉化為黃褐色鐵銹,不僅影響產品外觀品質,更會顯著降低切削性能和使用壽命。傳統清潔方法

查看詳情 -

刀具涂層表面處理技術發展報告

刀具涂層表面處理技術發展報告一、行業技術發展現狀日本刀具制造企業通過持續技術創新,在涂層刀具領域已確立全球領先地位。以三菱材料為代表的日系廠商,其涂層刀具產品在國際市場的占有率已突破60%。現代可轉位刀片中,采用涂層技術的比例高達75%以上,通過優化涂層結構實現了耐磨性與韌性的最佳平衡。二、關鍵技術

查看詳情 -

加工中心精度檢測與維護技術指南

加工中心精度檢測與維護技術指南一、標準試件檢測規范試件定位要求試件應精確安裝在X軸行程中點位置,允許偏差不超過±0.01mm。Y軸和Z軸的定位需考慮刀具懸伸長度,建議懸伸比控制在3:1至5:1之間。特殊定位要求需在技術協議中明確標注具體坐標參數。裝夾技術規范夾具安裝面平面度誤差應控制在0.005mm

查看詳情 -

數控機床刀具新材料應用技術報告

數控機床刀具新材料應用技術報告一、數控刀具的核心性能要求現代數控機床刀具系統具有標準化、模塊化特征,其核心性能指標包括:機械性能:抗彎強度≥4000MPa,彈性模量≥500GPa精度指標:重復定位精度≤0.005mm切削性能:最高耐受線速度達800m/min(硬質合金刀具)適配性能:支持HSK、CA

查看詳情 -

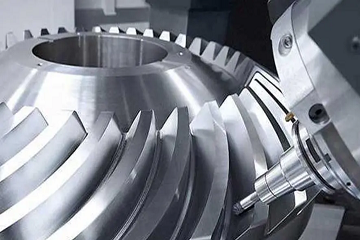

機械齒輪加工工藝技術發展報告

機械齒輪加工工藝技術發展報告一、機械齒輪技術發展沿革機械齒輪作為機械傳動系統的核心元件,其發展歷程可追溯至公元前400年的青銅器時代。工業革命時期齒輪技術取得重大突破,20世紀以來隨著材料科學與制造工藝的進步,現代齒輪已發展出包括漸開線齒輪、擺線齒輪、錐齒輪等在內的完整體系。按結構特征可分為外齒輪、

查看詳情 -

高速切削刀具材料技術白皮書:從基礎材料到前沿應用

高速切削刀具材料技術白皮書:從基礎材料到前沿應用一、高速切削技術核心價值高速切削技術通過大幅提升加工效率(典型切削速度500-5000m/min)和加工精度(可達IT5-IT7級),實現了制造業的突破性進步。該技術特別適合高精度零部件加工,表面粗糙度可控制在Ra0.2-0.8μm范圍內,甚至能夠實現

查看詳情 -

干式切削技術革新:從工藝原理到產業升級

干式切削技術革新:從工藝原理到產業升級一、關鍵技術參數矩陣工藝類型核心指標刀具配置方案能效提升對比高速干式切削切削熱傳導率>85%CBN涂層刀具(涂層厚度3-5μm)能耗降低40%低溫冷風切削切削區溫控±5℃梯度硬質合金刀具(基體韌性KIC≥15)刀具壽命提升200%復合工藝植物油用量<10ml/h

查看詳情

最新資訊

-

2025-10-23 搓齒板易磨損的常見原因

搓齒板易磨損的常見原因1.加工工件材料的硬度太高;2.加工工件的材料延展性較差;3.機床頂尖中心偏離太多;4.材料冷軋時,單個齒受力太大;5.機床剛性差;6.花鍵的壓力角過大。

-

2025-10-20 工序的組合與優化

工序的組合與優化確定工序內容在明確一個工序所涵蓋的多個工步時,需細致考量這些工步是否能在同一臺機床上順利加工,以及是否需在一次裝夾中完成,以確保各部位間的位置精度。多個工步能在同一機床上協同作業,是它們得以整合為一個工序的基本前提。此外,對于零件上的一組表面,若在一次裝夾中加工,能確保這些表面間的位