-

鍵槽拉刀核心技術解析與工藝優化指南

鍵槽拉刀核心技術解析與工藝優化指南一、核心功能解析鍵槽拉刀定義精密鍵槽加工專用刀具,適用于半圓鍵槽(DIN 6888)及平鍵槽(GB/T 1095)加工,具備以下特性:最大單次拉削余量:3.5mm(視材料硬度調整)標準齒數范圍:8-24齒(特殊工況可定制40齒)加工效率比銑削提升3-5倍二、鍵槽類型

查看詳情 -

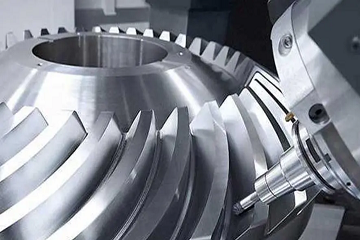

精密傳動部件加工利器:矩形花鍵滾刀核心技術解析

精密傳動部件加工利器:矩形花鍵滾刀核心技術解析一、矩形花鍵滾刀的六大核心優勢優勢維度技術特性行業對比數據加工效率多頭設計(2-4頭)實現同步切削效率較單頭提升60-150%傳動精度類斜齒輪嚙合原理(螺旋角±5°內可調)齒距誤差≤0.015mm (DIN5482)工藝兼容性適配直槽/螺旋槽雙模式設計切

查看詳情 -

精密齒輪加工技術解析:工藝對比與刀具選型指南

精密齒輪加工技術解析:工藝對比與刀具選型指南一、齒輪成型工藝對比分析【滾齒工藝特性】運動形式:基于齒輪嚙合原理的連續展成切削加工范圍:外齒輪/蝸輪專用(最大模數32)精度表現:IT7-IT8級(采用AA級滾刀可達IT6)典型應用:汽車變速箱同步器齒輪批量加工【插齒工藝優勢】復合運動:刀具旋轉+軸向往

查看詳情 -

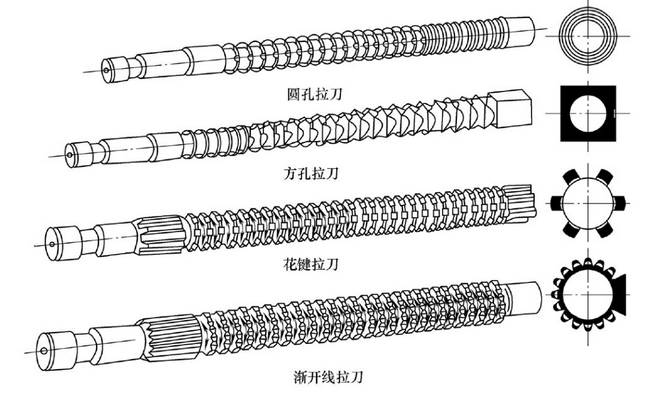

拉削工藝與刀具應用解析:從分類到技術優勢

拉削工藝與刀具應用解析:從分類到技術優勢【拉刀分類與應用場景】在精密機械加工領域,拉刀作為高效成型刀具主要分為三大結構類型: 組合式拉刀(模塊化設計) 材料利用率提升30%以上 支持分段維修更

查看詳情 -

合金鋼性能優勢解析與工程應用

合金鋼性能優勢解析與工程應用一、基礎性能突破(1)力學性能優化通過多元合金化策略實現材料性能突破:抗拉強度提升35-200%(視合金體系而定)洛氏硬度范圍擴展至HRC20-65沖擊韌性較碳鋼提高50%以上疲勞極限突破傳統鋼種限制(2)相變調控能力關鍵合金元素(Cr、Ni、Mo等)有效調控:臨界溫度范

查看詳情 -

-

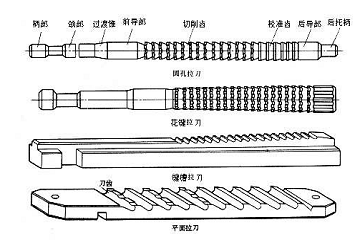

花鍵拉刀標準構成解析

標準結構通常包含九大功能模塊(特殊異形刀具除外),其組成架構與常規內孔拉刀具有高度相似性。前柄部,刀具裝夾與動力傳導核心區。頸部區段,連接柄部與過渡錐的結構體,直徑等同或微小于前柄,通常作為刀具標識銘刻區域。過渡錐體,導向預處理裝置,確保前導部平穩導入工件預加工孔道。

查看詳情 -

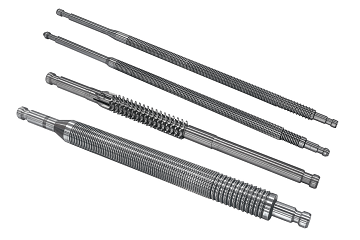

拉刀技術特性與分類解析

刀具類型劃分,核心優勢,模塊化設計實現材料節約與制造簡化,維護特性,支持局部吃端更換,降低使用成本。整體式拉刀,結構特征,高速鋼一體化成型,適用范圍,中小型工件精密加工。裝配式拉刀,構造特點,模塊化拼接結構,應用領域,大尺寸工件及硬質合金刀具組配。切削機理特性,采用梯度齒高設計原理,后置刀齒較前置刀齒具有0.005-0.015mm級差高度,通過連續層切實現材料去除。加工過程中保持恒定線速度,完成粗加工至精加工全流程。

查看詳情 -

花鍵批量檢測技術規范

針對花鍵副的配合特性和互換性的要求,批量檢測按一下方法實施:內花鍵檢測體系,綜合通端塞規,用于限定工件內花鍵作用齒槽寬的最低值及齒形終止圓直徑下限,合格產品應能完全通過該量規。非全齒止端塞規,設定實際齒槽寬上限指標,符合標準的產品不得通過該量規。外花鍵檢測體系,綜合通端環規,管控作用齒厚峰值與齒形起始圓直徑上限值,輔助測量手段,通過跨棒距檢測或公法線平均長度測量,確保實際齒厚不低于規定下限。

查看詳情 -

拉刀材質選擇與硬度控制規范

拉刀材質選擇與硬度控制規范常用材質類型:基礎型材料:普遍采用W6Mo5Cr4V2標準高速工具鋼或具有同等力學特性的常規高速鋼增強型材料:可選擇粉末冶金高速鋼等高性能特種鋼材熱處理工藝標準:常規高速鋼構件切削單元組(刀齒與后導向部):63-66HRC洛氏硬度前導定位段:60-66HRC區間控制夾持柄體

查看詳情 -

復合孔拉刀分類及應用指南

復合孔拉刀分類及應用指南一、平面圓孔拉刀結構特征孔型由圓弧與直線組合構成(單/雙圓弧+單/雙直線)預制孔為小圓孔(切于直線段)刀具特點結構與矩形拉刀相似,適應規則幾何過渡適用場景加工帶平直過渡的圓形通孔二、扁圓拉刀孔型定義兩直線邊與兩圓弧光滑相接,滿足圓半徑=孔高/2預制孔類型與加工方案預制孔類型拉

查看詳情

最新資訊

-

2025-10-23 搓齒板易磨損的常見原因

搓齒板易磨損的常見原因1.加工工件材料的硬度太高;2.加工工件的材料延展性較差;3.機床頂尖中心偏離太多;4.材料冷軋時,單個齒受力太大;5.機床剛性差;6.花鍵的壓力角過大。

-

2025-10-20 工序的組合與優化

工序的組合與優化確定工序內容在明確一個工序所涵蓋的多個工步時,需細致考量這些工步是否能在同一臺機床上順利加工,以及是否需在一次裝夾中完成,以確保各部位間的位置精度。多個工步能在同一機床上協同作業,是它們得以整合為一個工序的基本前提。此外,對于零件上的一組表面,若在一次裝夾中加工,能確保這些表面間的位