-

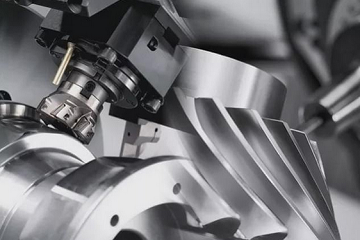

數控機床加工中刀痕缺陷的成因探析

數控機床加工中刀痕缺陷的成因探析一、 刀痕定義與影響在數控機床加工過程中,退刀痕(或統稱刀痕)是一種常見的表面加工缺陷。此類缺陷在特定關鍵部件上影響尤為顯著,例如發動機缸蓋的水悶蓋孔壁。若孔壁上出現貫穿性刀痕,將直接導致:密封失效: 水悶蓋密封性能下降,引發漏水風險。性能下降: 影響發動機整體運行性

查看詳情 -

機械加工工序順序安排的核心原則

機械加工工序順序安排的核心原則制定機械加工工藝路線時,為確保質量、效率、經濟性和安全性,工序順序的安排需遵循以下核心原則:基準先行:首要任務是加工選定的精基準面。后續工序以該精基準定位,加工其他表面。該原則的另一層含義是:在關鍵精加工工序前,應重新修整(如研磨)精基準,以確保其精度滿足精加工的高要求

查看詳情 -

金屬切削機床與砂輪機操作常見故障隱患

金屬切削機床與砂輪機操作常見事故隱患操作金屬切削機床和砂輪機時,以下安全隱患極易引發事故:設備帶電風險: 機床接地失效、線路漏電,或工作照明未使用安全電壓,易導致操作人員觸電。旋轉部件卷入危險: 設備旋轉部位如有凸出的楔子、銷子等,且未加裝有效防護罩,極易纏繞、卷入操作者的衣物或身體部位。飛屑與碎屑

查看詳情 -

涂層刀具后處理工藝的關鍵作用

涂層刀具后處理工藝的關鍵作用在現代切削加工領域,刀具的切削速度不斷攀升,客戶對于涂層刀具的性能與質量也提出了更高要求。如今,涂層不僅要具備超高的硬度和良好的耐磨性,刀具表面的光潔度以及加工后工件的表面光潔度也成為了重要的考量指標。在此背景下,涂層后處理工藝逐漸成為行業關注的焦點。這一工藝主要針對經過

查看詳情 -

鉻在金屬材料中的重要影響

鉻在金屬材料中的重要影響一、鉻對鋼組織的優化作用鉻作為一種關鍵的碳化物形成元素,在金屬材料領域發揮著重要作用。它能夠與碳發生化學反應,生成類似 Cr3C 的碳化物,這些碳化物不僅強度高,而且硬度大。當這些碳化物以顆粒狀均勻分散在金屬基體上時,會顯著提升材料的綜合性能,包括強度、韌性以及耐磨性,從而增

查看詳情 -

現代激光加工技術在金屬領域的應用

現代激光加工技術在金屬加工領域的應用一、激光切割的技術特點激光切割是目前工業領域應用最廣泛的激光加工技術之一,尤其在汽車制造、機械加工等行業中,已成為鈑金零部件加工的重要工藝。隨著大功率激光器技術的進步,激光切割幾乎適用于所有金屬和非金屬材料,包括高硬度、高脆性及高熔點材料。其獨特的優勢在于能夠實現

查看詳情 -

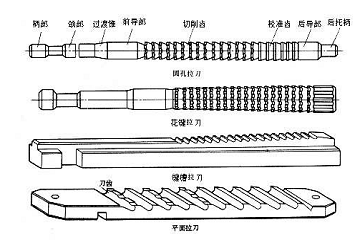

拉削加工的主要方式及特點

拉削加工的主要方式及特點1. 成形拉削特點:加工精度高,表面光潔度好拉刀長度較長,生產效率較低適用場景:中小尺寸圓孔高精度成形面加工2. 漸成拉削特點:拉刀制造簡單,成本較低加工表面質量較成形拉削差適用場景:復雜型面加工(如方孔、多邊形孔、花鍵孔等)粗加工階段3. 輪切拉削特點:切削效率高,拉刀長度

查看詳情 -

拉削加工常見缺陷應對措施

拉削加工常見缺陷及應對措施1. 環狀波紋與啃切傷痕成因分析:拉刀彎曲或刃帶寬度不均,導致切削偏移拉削速度不當(過低易爬行,過高易振動)拉削力超過機床額定負載的80%,引發顫振刀刃存在燒傷或毛刺解決方案:刀具修正:刃帶過窄時,用鑄鐵套研磨至合適寬度校準彎曲拉刀,確保刀齒均勻受力刃磨時保持砂輪鋒利,均勻

查看詳情 -

常見的機械加工方法及其應用

常見的機械加工方法及其應用刨削工藝刨削是利用刨床和刨刀對工件進行直線切削的加工方式,適用于平面、溝槽以及直線型成型面(如齒條、直齒輪、花鍵等)的加工。其特點是加工過程振動較小,但存在加工精度不高、刀具磨損較快等不足。在現代化批量生產中,該工藝正逐步被效率更高的銑削和拉削技術所替代。孔加工技術(1)鉆

查看詳情 -

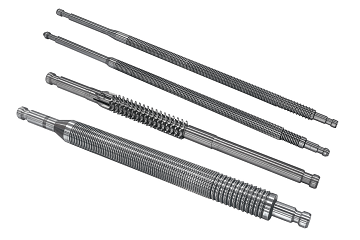

拉削工藝的特性與運用

拉削工藝的特性與運用拉削是一種借助多齒拉刀,逐齒切削工件表面薄金屬層,以達成高精度、低粗糙度的加工方式。相對而言,若加工時刀具受推力,便稱推削,此時刀具叫推刀。相較于其他加工手段,拉削工藝具有以下突出特性:其一,生產效率極為可觀。拉刀作為多齒刀具,在一次工作行程中,諸多刀齒同時參與切削,涵蓋粗加工、

查看詳情 -

鍵槽拉刀操作規范及維護要點

鍵槽拉刀操作規范及維護要點鍵槽拉刀根據結構特征主要分為三類:平刀體型、寬刀體型以及帶倒角齒型。為確保加工質量和延長刀具使用壽命,操作時需注意以下要點:分層加工原則對于余量較大、齒數較多或槽深較深的工件,應采用分次拉削工藝,建議分兩次或以上完成加工,以保證加工精度。表面質量控制當加工表面粗糙度不符合要

查看詳情 -

花鍵拉刀刀齒的組成部分解析

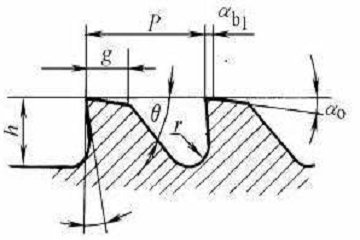

花鍵拉刀刀齒的組成部分解析花鍵拉刀作為一種高效且經濟的機械加工工具,廣泛應用于機械加工行業。盡管其結構簡單,主要由刀柄、前導、刀齒、后導等部分組成,但拉刀刀齒的質量和設計是判斷拉刀是否合格的關鍵因素。以下是花鍵拉刀刀齒的組成部分及其功能分析:齒距 :相鄰刀齒之間的軸向距離,決定了切削過程中的進給量和

查看詳情 -

常用6542高速鋼:花鍵拉刀、花鍵量規材料解析

常用6542高速鋼:花鍵拉刀、花鍵量規材料解析在花鍵拉刀和花鍵量規的制作中,6542高速鋼是備受青睞的材料。6542高速鋼概述: 6452高速鋼是鎢鉬系通用型高速鋼的典型代表。相較于W18Cr4V,其在韌性與耐磨性方面表現出色,同時在硬度、紅硬性及高溫硬度上也不遜色。這種材料適合制造承受較大沖擊力的

查看詳情

最新資訊

-

2025-10-23 搓齒板易磨損的常見原因

搓齒板易磨損的常見原因1.加工工件材料的硬度太高;2.加工工件的材料延展性較差;3.機床頂尖中心偏離太多;4.材料冷軋時,單個齒受力太大;5.機床剛性差;6.花鍵的壓力角過大。

-

2025-10-20 工序的組合與優化

工序的組合與優化確定工序內容在明確一個工序所涵蓋的多個工步時,需細致考量這些工步是否能在同一臺機床上順利加工,以及是否需在一次裝夾中完成,以確保各部位間的位置精度。多個工步能在同一機床上協同作業,是它們得以整合為一個工序的基本前提。此外,對于零件上的一組表面,若在一次裝夾中加工,能確保這些表面間的位