-

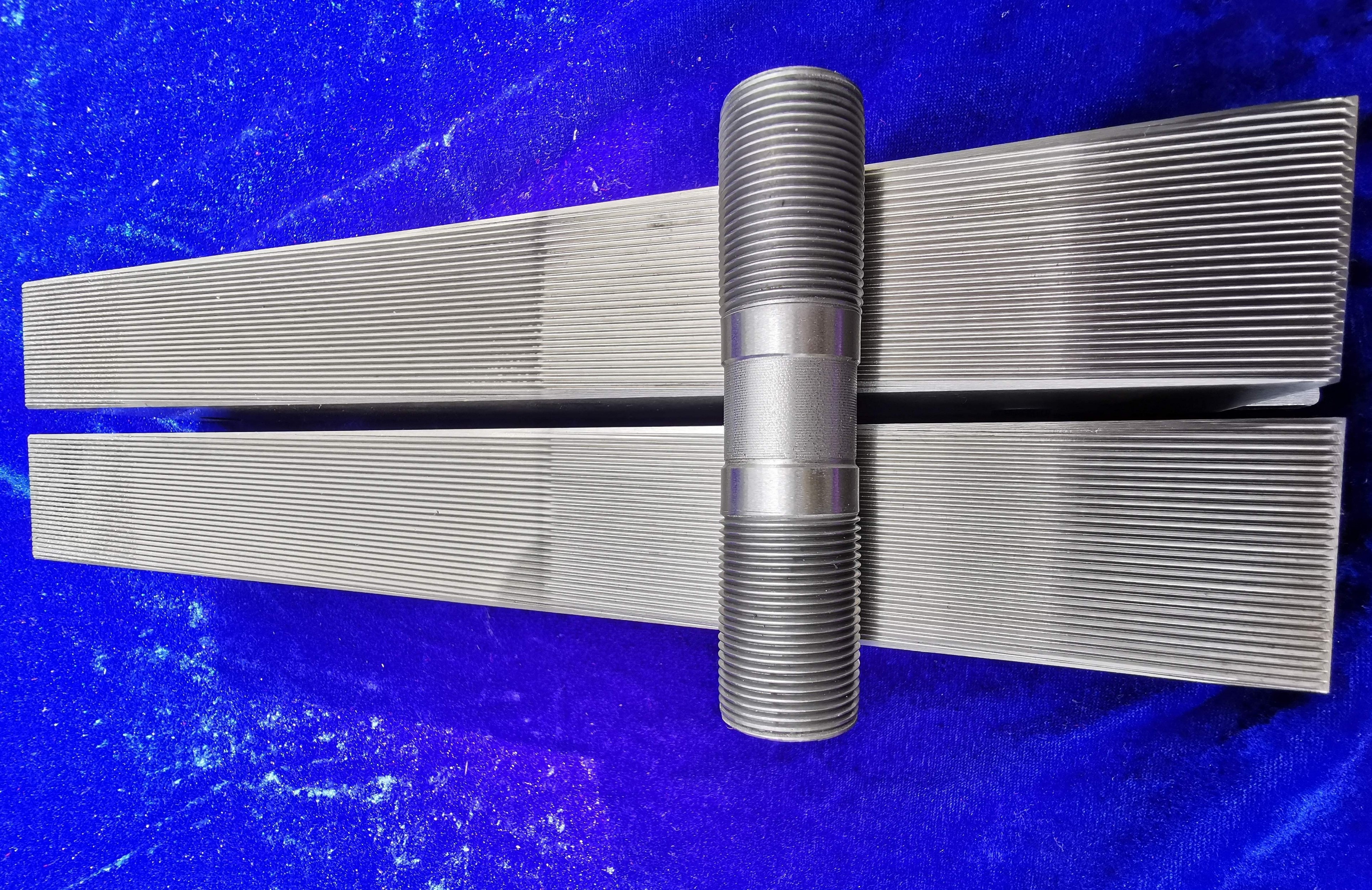

搓齒板易磨損的常見(jiàn)原因

搓齒板易磨損的常見(jiàn)原因1.加工工件材料的硬度太高;2.加工工件的材料延展性較差;3.機(jī)床頂尖中心偏離太多;4.材料冷軋時(shí),單個(gè)齒受力太大;5.機(jī)床剛性差;6.花鍵的壓力角過(guò)大。

查看詳情 -

工序的組合與優(yōu)化

工序的組合與優(yōu)化確定工序內(nèi)容在明確一個(gè)工序所涵蓋的多個(gè)工步時(shí),需細(xì)致考量這些工步是否能在同一臺(tái)機(jī)床上順利加工,以及是否需在一次裝夾中完成,以確保各部位間的位置精度。多個(gè)工步能在同一機(jī)床上協(xié)同作業(yè),是它們得以整合為一個(gè)工序的基本前提。此外,對(duì)于零件上的一組表面,若在一次裝夾中加工,能確保這些表面間的位

查看詳情 -

磨削加工的特點(diǎn)

磨削加工的特點(diǎn)一、磨具的運(yùn)轉(zhuǎn)速度高。普通磨削可達(dá)30~50m/s,高速磨削可達(dá)45~60m/s甚至更高。二、磨具是非均質(zhì)結(jié)構(gòu)。磨具是由磨料、結(jié)合劑以及氣孔組成的復(fù)合結(jié)構(gòu),其結(jié)構(gòu)強(qiáng)度大大低于單一均勻材質(zhì)組成的刀具。三、磨削的高熱現(xiàn)象。磨具的高速運(yùn)動(dòng)、磨削加工的多刃性和微量切削,都會(huì)產(chǎn)生大量的磨削熱,不

查看詳情 -

花鍵軸缺陷及其鍛造工藝分析

花鍵軸缺陷及其鍛造工藝分析。以下是對(duì)鍛造工藝中可能出現(xiàn)的各類缺陷進(jìn)行的詳盡剖:原材料及其對(duì)鍛件的影響,原材料中常見(jiàn)的缺陷,如表面裂紋、折疊和結(jié)疤等,會(huì)在鍛造過(guò)程中被進(jìn)一步放大,從而導(dǎo)致鍛件出現(xiàn)相應(yīng)的瑕疵。備料不當(dāng)引發(fā)的缺陷,在備料階段,若操作不當(dāng),可能導(dǎo)致切斜、胚料端部彎曲并附帶毛刺、以及胚料端部凹陷等問(wèn)題,這些問(wèn)題會(huì)直接影響后續(xù)鍛造工序的質(zhì)量。

查看詳情 -

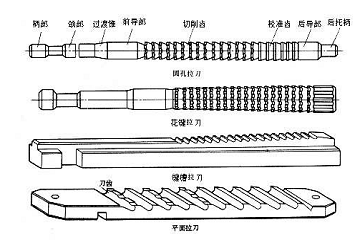

鍵槽拉刀使用指南及注意事項(xiàng)

鍵槽拉刀使用指南及注意事項(xiàng):鍵槽拉刀,依據(jù)其結(jié)構(gòu)特點(diǎn),可被劃分為三類:平刀體式、寬刀體式以及帶倒角齒式。在使用這類工具時(shí),請(qǐng)務(wù)必遵守以下關(guān)鍵注意事項(xiàng):

查看詳情 -

工序的組合與優(yōu)化

工序的組合與優(yōu)化:確定工序內(nèi)容,在明確一個(gè)工序所涵蓋的多個(gè)工步時(shí),需細(xì)致考量這些工步是否能在同一臺(tái)機(jī)床上順利加工,以及是否需在一次裝夾中完成,以確保各部位間的位置精度。多個(gè)工步能在同一機(jī)床上協(xié)同作業(yè),是它們得以整合為一個(gè)工序的基本前提。此外,得與零件上的一組表面,若在一次裝夾中加工,能確保這些表面間的位置精度高度一致。因此,對(duì)于位置精度要求較高的表面組合,應(yīng)規(guī)劃在同一工序內(nèi)完成加工。

查看詳情 -

拉刀的維護(hù)與保養(yǎng)指南

拉刀的維護(hù)與保養(yǎng)指南:(1)嚴(yán)禁將拉刀直接放置與拉床床面或其他硬質(zhì)表面上,同時(shí)必須防止其與任何硬物發(fā)生碰撞,以防止刀齒受損。(2)使用完拉刀后,請(qǐng)務(wù)必將其清洗干凈,并以垂直方式吊掛在專用架子上,以免因自重導(dǎo)致彎曲變形。在架子上存放時(shí),每把拉刀之間應(yīng)使用木板隔開(kāi)或卡尺足夠的安全距離,以確保它們不會(huì)相互碰撞,從而保護(hù)刀齒不受損壞。

查看詳情 -

-

低溫回火爐的應(yīng)用與工藝

低溫回火路的主要用途:低溫回火爐主要用于金屬工件的正火、退火、淬火等熱處理過(guò)程。工藝方法:設(shè)備選用配置計(jì)算機(jī)控制系統(tǒng)的深冷處理箱,可實(shí)時(shí)監(jiān)測(cè)并自動(dòng)調(diào)節(jié)液氮供應(yīng),實(shí)現(xiàn)精準(zhǔn)的升降溫操作;處理過(guò)程包含三個(gè)階段:程序化降溫、超低溫保溫及程序化升溫,整個(gè)過(guò)程由系統(tǒng)自動(dòng)完成。

查看詳情 -

-

-

鍛造的種類與特點(diǎn)

鍛造的種類與特點(diǎn)在探討金屬鍛造工藝時(shí),當(dāng)溫度跨越鋼的藍(lán)脆區(qū)間(300-400℃),并攀升至700-800℃范圍時(shí),材料的變形抗力顯著下降,同時(shí)變形能力大幅提升。基于這一特性,鍛造工藝依據(jù)操作溫度的不同,細(xì)分為冷鍛、溫鍛與熱鍛三大領(lǐng)域,盡管這些領(lǐng)域的界定并非絕對(duì),但各自具有鮮明的特點(diǎn)與應(yīng)用場(chǎng)景。冷鍛,

查看詳情 -

測(cè)量誤差的概念與分類

測(cè)量誤差的概念與分類測(cè)量誤差是指零件被測(cè)參數(shù)的實(shí)際測(cè)量值(x)與其真實(shí)值(μ)之間的差異。根據(jù)誤差的性質(zhì)和表現(xiàn)形式,可將其分為以下三類:(1)系統(tǒng)誤差——在相同測(cè)量條件下,對(duì)某一被測(cè)量進(jìn)行多次重復(fù)測(cè)量時(shí),誤差的絕對(duì)值和符號(hào)保持恒定,或隨測(cè)量條件的變化呈現(xiàn)確定性的規(guī)律變化。(2)隨機(jī)誤差——在相同條件

查看詳情 -

機(jī)械加工誤差

機(jī)械加工誤差一、 機(jī)械加工誤差的基本含義 機(jī)械加工誤差表示零件在加工完成后,其實(shí)際測(cè)得的幾何參數(shù)(包括尺寸、幾何形狀和不同表面之間的相互位置)與設(shè)計(jì)理論值之間的差異范圍。實(shí)際參數(shù)與理想?yún)?shù)的一致程度稱為加工精度。誤差數(shù)值越低,一致程度越高,即代表加工精度越高。加工精度與加工誤差實(shí)質(zhì)是對(duì)同一事實(shí)的兩

查看詳情 -

切削熱分布的核心特征分析

切削熱分布的核心特征分析切削過(guò)程中產(chǎn)生的熱量在剪切區(qū)、切屑、刀具和工件中的分布呈現(xiàn)顯著的不均勻性,主要特征如下:剪切區(qū)溫度相對(duì)均勻:在材料發(fā)生塑性變形的主剪切平面(或剪切區(qū))內(nèi),各點(diǎn)溫度分布表現(xiàn)出較高的均勻性,該區(qū)域內(nèi)溫差較小。刀-屑/刀-工接觸區(qū)的溫度峰值偏移:前刀面: 最高溫度點(diǎn)并非位于切削刃,

查看詳情 -

機(jī)械加工工藝中熱處理工序的時(shí)序規(guī)劃策略

機(jī)械加工工藝中熱處理工序的時(shí)序規(guī)劃策略在機(jī)械加工工藝流程中,科學(xué)地安排熱處理工序的介入時(shí)機(jī)至關(guān)重要。其核心目標(biāo)在于:優(yōu)化冷熱加工協(xié)同性,有效控制熱處理變形,并最終確保產(chǎn)品質(zhì)量與精度。熱處理工序的規(guī)劃主要依據(jù)其功能目標(biāo),可分為以下關(guān)鍵類別及其典型時(shí)序:預(yù)備熱處理:目標(biāo): 消除毛坯件內(nèi)應(yīng)力,改善材料切削

查看詳情 -

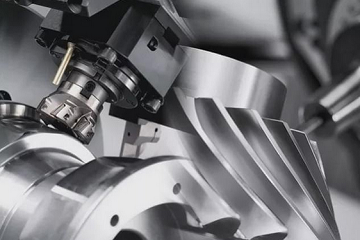

矩形花鍵滾刀的核心優(yōu)勢(shì)分析

矩形花鍵滾刀的核心優(yōu)勢(shì)分析矩形花鍵滾刀是高效精密加工矩形花鍵軸的關(guān)鍵刀具,其獨(dú)特的設(shè)計(jì)和工作原理賦予其顯著優(yōu)勢(shì):高精度加工原理:基于“空間交錯(cuò)軸斜齒輪嚙合”原理進(jìn)行連續(xù)展成切削。滾刀可視為一個(gè)螺旋角極大(接近90°)的斜齒輪,其“齒數(shù)”即刀齒數(shù)量(或頭數(shù))。工件(花鍵軸)相當(dāng)于與之嚙合的另一斜齒輪。

查看詳情

最新資訊

-

2025-10-23 搓齒板易磨損的常見(jiàn)原因

搓齒板易磨損的常見(jiàn)原因1.加工工件材料的硬度太高;2.加工工件的材料延展性較差;3.機(jī)床頂尖中心偏離太多;4.材料冷軋時(shí),單個(gè)齒受力太大;5.機(jī)床剛性差;6.花鍵的壓力角過(guò)大。

-

2025-10-20 工序的組合與優(yōu)化

工序的組合與優(yōu)化確定工序內(nèi)容在明確一個(gè)工序所涵蓋的多個(gè)工步時(shí),需細(xì)致考量這些工步是否能在同一臺(tái)機(jī)床上順利加工,以及是否需在一次裝夾中完成,以確保各部位間的位置精度。多個(gè)工步能在同一機(jī)床上協(xié)同作業(yè),是它們得以整合為一個(gè)工序的基本前提。此外,對(duì)于零件上的一組表面,若在一次裝夾中加工,能確保這些表面間的位